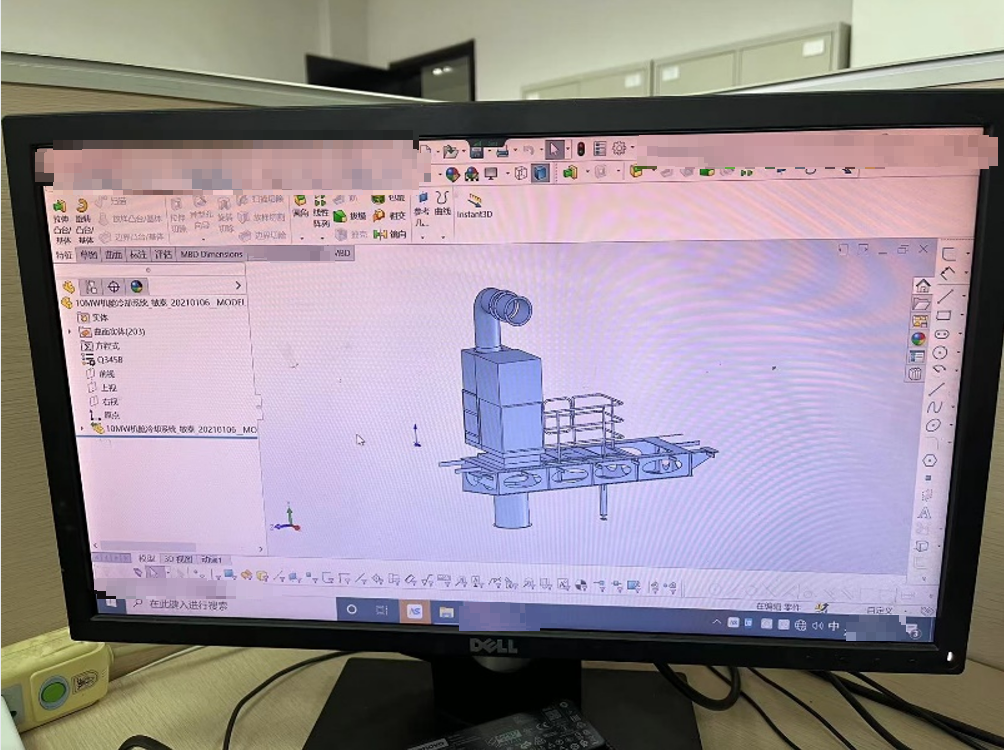

在一台轻薄笔记本上,工程师轻轻点击,几十GB的大型三维装配图在秒级内加载完成。这一刻,他正坐在西安研发中心的办公室里,与太原、上海、天津的同事们同步协作。鼠标流畅移动,图纸精准渲染,仿佛所有数据都运行在本地的强大工作站上——而实际上,它们远在“太重的云数据中心”。

这是太原重工股份有限公司(以下简称“太原重工”)研发人员使用“太原重工安全研发云”进行日常研发设计工作的一幕。这家创造了500多项“中国第一”和“世界第一”的装备制造企业,从托起“东方红”卫星的发射塔架,到三峡工程的千吨桥机,如今正在数字化转型中寻找新的生存法则。

散落各地的图纸

“以前可不是这样。”太原重工信息化项目部负责人回忆道,“我们的四大研发中心分散各地,一个大型三维模型传输就要半天。更让人提心吊胆的是,核心图纸分散在成千上万台终端上,安全风险无处不在。”

作为新中国自行设计建造的第一座重型机械制造企业,太原重工有着70余年的厚重历史。但厚重,在某些时候也意味着转型的沉重。

“我们就像守着一座座孤岛。”一位在上海工作了多年的设计师形容,“明明在做同一个项目,却感觉相隔万里。”大型装配体设计时,几十GB的数据需要来回传输,版本混乱、协作低效成了家常便饭。

更严峻的是安全挑战。随着制造业竞争加剧,知识产权保护变得愈发重要。“核心图纸就是企业的命脉,但在分布式研发格局下,这条命脉随时可能断裂。”该负责人坦言。

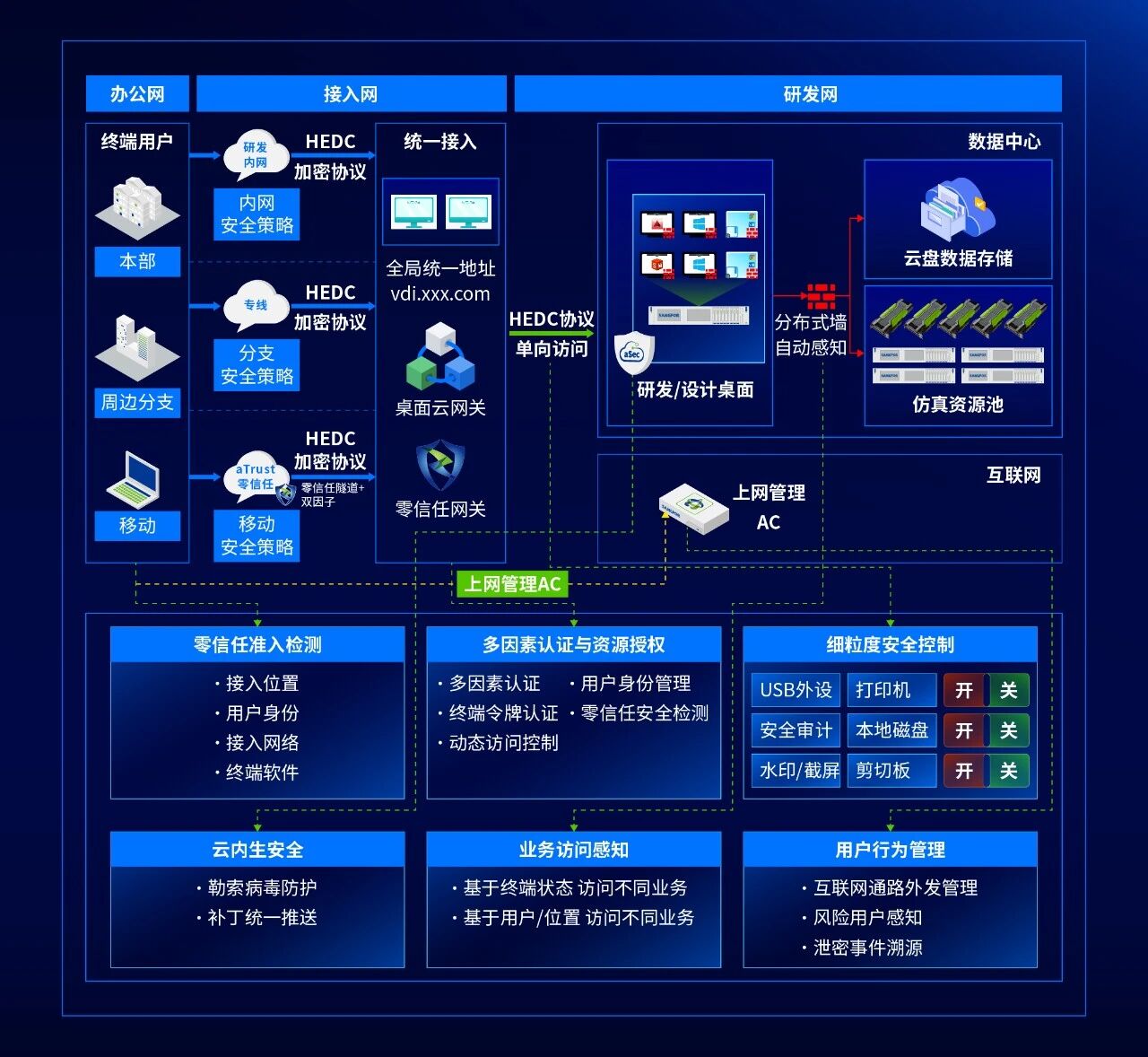

“研发一朵云”平台的诞生

转机发生在2020年。面对全球制造业数字化浪潮,太原重工决定启动“研发一朵云”平台建设,将基础设施业务承载、研发终端(建模设计、代码开发)、图形仿真等全业务场景上云。在云端,构建安全高效的数据流转架构,系统化应对研发数据在共享、协同与保护过程中所面临的安全隐患与效率瓶颈。

确定了基础设施云化与终端云化的目标后,这个老牌企业没有选择激进的“颠覆式”改革,而是采取了更符合制造业特性的渐进路径,先在太原本部和上海分中心试点,验证成功了再推广。

太原重工研发一朵云架构

试点阶段,团队最担心的是设计软件的兼容性问题。“大型三维设计软件对性能极其敏感,稍有延迟就会影响设计效率。”令团队惊喜的是,云桌面不仅满足了性能要求,甚至在某些方面超越了传统工作站。

随着二期、三期的推进,这朵云逐渐覆盖了所有研发中心。如今,平台已建成560个3D设计云桌面、410个2D设计云桌面及40个高性能仿真计算节点,总体规模突破1000并发。

安全与效率的平衡

在太原重工信息中心主任看来,数字化转型最难的不是技术,而是平衡。“我们要在确保安全的前提下提升效率,这就像戴着镣铐跳舞。”

为此,太原重工构建了一套全方位安全防护体系。核心是“数据不落地”原则——所有研发数据都存储在云端,终端上不留存任何敏感信息。

而实际效率不仅没有打折,反而得到了大幅提升。大型三维模型加载时间缩短50%,大型装配体设计效率提升40%,新员工环境部署时间从天级降至分钟级……这些数字背后,是研发人员实实在在的获得感。

“以前出个差,工作基本就停滞了。现在只要有网络,就能接入云桌面,就像把整个工作站带在身边。”一位经常往返于各大研发中心的工程师说。

太原重工员工在使用3D设计桌面查看效果图

转型深处是研发理念的创新

在太原重工看来,这场转型的深层意义远超技术层面。“它改变的不仅是工作方式,更是研发理念和协作文化。”

过去各研发中心自成体系,现在通过一朵云真正实现了融合。在太原重工的车间里,崭新的云终端设备与传统重型机械同步运转。一位工作了许多年的工程师感慨:“我从没想过,造了几十年的重型机械,有一天会在‘云’里完成设计。”

车间外,新的研发数据正通过云端流向各个制造基地。这座老牌制造厂,在数字化的新航道上前行,既守住制造之“重”,又驾驭云上之“轻”。在这轻重之间,中国制造的转型之路正徐徐展开。